2021/05/04 18:49

建設・土木・住宅・プラント

建設業の型枠解体の一角を占める釘抜き作業の煩わしさを、コストを掛けず大幅に改善する「型枠専用釘」は、最先端と思われている「釘抜機」を凌駕するものです。

建設業に於いて、型枠解体時の釘抜き作業形態は、半世紀を経ても変わりません。

合板を45mm、(若しくは50mm)の釘で桟木に打ち付けた型枠の解体では、合板を金槌(仮枠ハンマー)で叩いて桟木と分離しますが、釘は合板側に残ります。

合板の背面側に残った釘の先端を、金槌で3~4回叩いて、それぞれ表面に送り、合板を返して、表面に出た釘の頭に金槌(仮枠ハンマー)の、釘抜き部を掛け、釘を抜くのが従来からの方法です。

「釘抜機」がマキタ他、数社から販売されています。

「釘抜機」は合板に残った釘の先端をドライバガイドの射出口に合板面まで差し込みトリガを引き、コンプレッサーの圧縮空気で弾丸のように一気に釘を抜くもので、これこそ釘抜きの最終形態と惚れ込む向きもありますが、業界に浸透しているとはいえません。尤も、機械作業ですので体力的には楽かもしれませんが、作業全体の進捗では意見が分かれます。

「釘抜機」は高圧のエアーを使用する為に注意事項が多く、現場内にはコンプレッサー一台に、釘抜機一台が基本で、釘抜きをする場所に釘の付いた合板を集積して、保護メガネ等の安全対策を講じての作業になります。

従来の方法で釘を抜くのか、多少煩わしくても「釘抜機」を使うかの選択が現状です。

今まで、N45やN50のストレート釘を、如何に抜くかの究極が「釘抜機」で、「型枠専用釘」は発想の転換で生まれました。

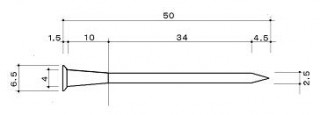

「型枠専用釘」は(連結釘を含め)N45やN50と同じ機能を持ち、同等に使用し、劣る所はありませんが、解体時には合板から桟木を金槌で取り除き、返す手で釘の先端を金槌で叩くと「型枠専用釘」は瞬時に抜け落ちます。抜け落ちる釘に「釘抜機」のような威力は無く、体に当たっても痛くありません。3×6の合板の釘抜きで、90cm以上離れた位置の釘を抜く場合、金槌だと手元から打面上部まで20cm程「釘抜機」は手元から射出口上部まで5cm程で金槌の方がより作業範囲が広く、金槌の打面径は2.5cm程「釘抜機」の射出口の径は4.5mmであり、金槌で釘の先端を叩く方が明らかに容易と言えます。 又、桟木を外したばかり釘は曲がりが少なく、抜き易いです。作業員はそれぞれの場所で、今までのように解体、釘抜きを行いますが、釘抜きの速度は3~4倍、作業形態は一変します。 普通の金槌で簡単に釘が抜けるので、当然ながら電源、コンプレッサー、エアーホース、安全対策を必要とする「釘抜機」は不要になります。

「型枠専用釘」の製造コストはN45等の釘と同じで、製釘機があれば半月足らずで量産出来、製釘機が無くても、異業種からの参入は容易い部類です。

釘製造業は利益が上がらず撤退する業者も多々ある中、「型枠専用釘」は別格であり、型枠業界からN45、N50、の釘が消え、「型枠専用釘」45mmと50mm(連結釘を含む)に置き換わります。

尚、http://mutura.infoに稚拙ながらの試作と動画を配しております。

さらに、PCT出願もしております。

建設業に於いて、型枠解体時の釘抜き作業形態は、半世紀を経ても変わりません。

合板を45mm、(若しくは50mm)の釘で桟木に打ち付けた型枠の解体では、合板を金槌(仮枠ハンマー)で叩いて桟木と分離しますが、釘は合板側に残ります。

合板の背面側に残った釘の先端を、金槌で3~4回叩いて、それぞれ表面に送り、合板を返して、表面に出た釘の頭に金槌(仮枠ハンマー)の、釘抜き部を掛け、釘を抜くのが従来からの方法です。

「釘抜機」がマキタ他、数社から販売されています。

「釘抜機」は合板に残った釘の先端をドライバガイドの射出口に合板面まで差し込みトリガを引き、コンプレッサーの圧縮空気で弾丸のように一気に釘を抜くもので、これこそ釘抜きの最終形態と惚れ込む向きもありますが、業界に浸透しているとはいえません。尤も、機械作業ですので体力的には楽かもしれませんが、作業全体の進捗では意見が分かれます。

「釘抜機」は高圧のエアーを使用する為に注意事項が多く、現場内にはコンプレッサー一台に、釘抜機一台が基本で、釘抜きをする場所に釘の付いた合板を集積して、保護メガネ等の安全対策を講じての作業になります。

従来の方法で釘を抜くのか、多少煩わしくても「釘抜機」を使うかの選択が現状です。

今まで、N45やN50のストレート釘を、如何に抜くかの究極が「釘抜機」で、「型枠専用釘」は発想の転換で生まれました。

「型枠専用釘」は(連結釘を含め)N45やN50と同じ機能を持ち、同等に使用し、劣る所はありませんが、解体時には合板から桟木を金槌で取り除き、返す手で釘の先端を金槌で叩くと「型枠専用釘」は瞬時に抜け落ちます。抜け落ちる釘に「釘抜機」のような威力は無く、体に当たっても痛くありません。3×6の合板の釘抜きで、90cm以上離れた位置の釘を抜く場合、金槌だと手元から打面上部まで20cm程「釘抜機」は手元から射出口上部まで5cm程で金槌の方がより作業範囲が広く、金槌の打面径は2.5cm程「釘抜機」の射出口の径は4.5mmであり、金槌で釘の先端を叩く方が明らかに容易と言えます。 又、桟木を外したばかり釘は曲がりが少なく、抜き易いです。作業員はそれぞれの場所で、今までのように解体、釘抜きを行いますが、釘抜きの速度は3~4倍、作業形態は一変します。 普通の金槌で簡単に釘が抜けるので、当然ながら電源、コンプレッサー、エアーホース、安全対策を必要とする「釘抜機」は不要になります。

「型枠専用釘」の製造コストはN45等の釘と同じで、製釘機があれば半月足らずで量産出来、製釘機が無くても、異業種からの参入は容易い部類です。

釘製造業は利益が上がらず撤退する業者も多々ある中、「型枠専用釘」は別格であり、型枠業界からN45、N50、の釘が消え、「型枠専用釘」45mmと50mm(連結釘を含む)に置き換わります。

尚、http://mutura.infoに稚拙ながらの試作と動画を配しております。

さらに、PCT出願もしております。